農產品干燥過程中,因干燥溫濕度控制不均勻導致干燥品質下降而影響干燥進程。保證物料恒溫、恒

濕地完成干燥過程,對深入研究物料脫水機理及優化改進干燥設備有著十分重要的意義。近年來,隨著農業機械化的發展,G內外很多高校和科研院所開始在干燥設備與技術方面展開研究,包括太陽能干燥、微

波干燥、紅外干燥、氣體射流沖擊干燥,以及熱風干燥等干燥方式在農產品干燥中應用更加廣泛

[1 - 6]。

在實際生產和試驗過程中,普通

干燥箱常常會遇到溫濕度不均勻的狀況,難以保證被干燥物料加熱過程中溫濕度的均勻性。為此,對

干燥箱干燥過程中的溫濕度進行精確控制顯得**關重要。單片機與 PLC

技術在現代工業生產控制過程中已經得到了很好的

應用[7 - 8]

。

本文基于單片機控制及 PLC 的 PID 控制設計了兩種溫濕度自動控制系統,其操作簡單、控制可靠且易于調節,能夠使

干燥箱滿足精細化干燥的要求。

1 基于單片機的溫濕度自動控制系統

基于單片機的溫濕度自動控制系統在農業溫室大棚溫濕度控制

[9]和農產品倉儲溫濕度控制

[10] 等農業生產*域已經有所應用。針對不同的控制對象,實現控制過程不同,硬件及軟件部分的設計思路和控制方案等均有著很大的區別。

1. 1 硬件部分設計

1. 1. 1 主要電路元件及電路設計

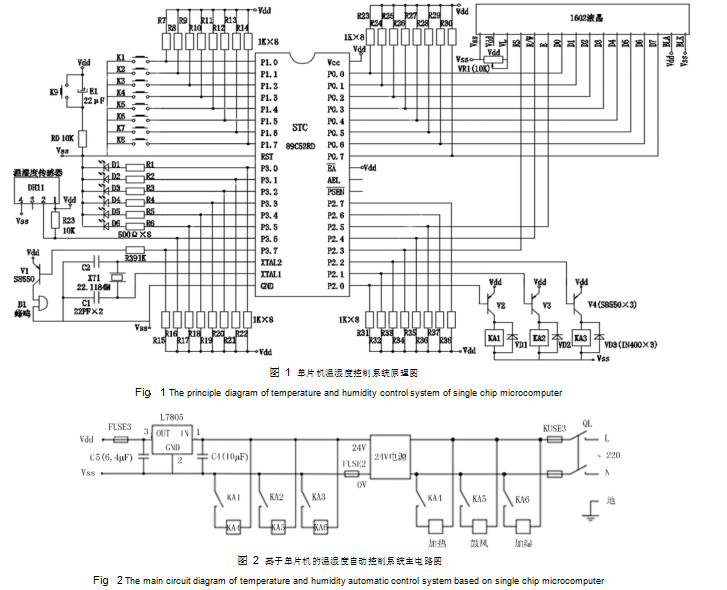

基于單片機的溫濕度自動控制系統主要由 1602

液晶顯示、溫濕度檢測、繼電器控制、蜂鳴器報警、溫

濕度,以及其上下限設定鍵、發光二極管、系統復位、外部晶振 ( 22. 1184MHz) 、系統供電及外部設備主電路等電路部分組成。其系統原理圖,如圖 1 所示。

控制系統以抗干擾能力強、性能穩定的 89C54RD

- 50I 型單片機為核心。1602 液晶顯示器用來滿足顯示溫濕度當前值、設定值及上下限設定值的要求。干

燥箱中的溫濕度通過 DHT11 溫濕度傳感器來實時測量,其內部含有 A /D 轉換電路,使用單總線即可與控制器進行通信。控制器與 DHT11 溫濕度傳感器建立連接關系后,即可讀出干燥箱當前溫濕度值。選用有源蜂鳴器( B1) 和發光二極管( D1 - D6) 來完成干燥箱溫濕度自動控制系統的報警工作環節。KA1、KA2、 KA3 為 5VDC 繼電器,KA4、KA5、KA6 為 24VDC 繼電器,實現用小電流來控制大電流。

為提高系統的抗干擾能力,單片機 I /O 口均添加了上拉電阻。在繼電器控制以及蜂鳴器報警電路中,單片機 I /O 口輸出低電平信號時,信號經限流電阻到達三極管( S8550) 基極,三極管導通,從而驅動蜂鳴器 ( P3. 7) 及 5VDC 繼電器開始動作( P2. 0 ~ P2. 2) 。溫

濕度設定鍵電路中使用了 8 個獨立按鈕( K1 ~ K8 ) 來滿足系統的控制要求。為方便及時了解干燥箱干燥過程中溫濕度情況,系統設有 4 個紅色的 LED 燈和 2

個綠色 LED 燈,紅色指示燈在溫濕度超越溫濕度上下

|

限范圍時變亮,干燥箱正常工作狀態下綠色指示燈始 |

|

終亮。 |

|

|

當單片機輸出口( P3. 0 ~ P3. 5) 發出高電平信號 |

|

時,電流經限流電阻來驅動發光二極管變亮。單片機 |

|

振蕩頻率由選用的的晶振決定,晶振起振頻率在單片 |

機可接受范圍內越高,則系統的運行速度越快。通過

|

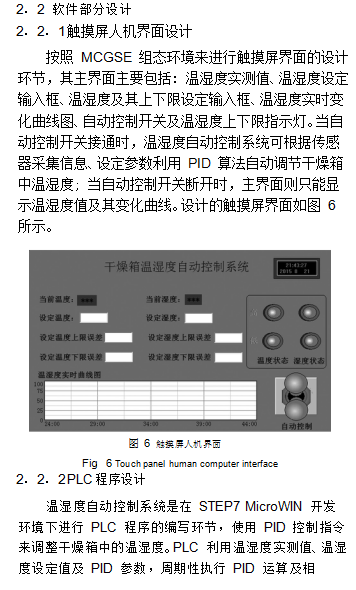

AC220V 供電,經開關電源得到 DC24V,然后經穩壓 |

|

IC( L7805 穩壓集成電路) 及濾波電容來得到穩定的 |

|

5VDC 電壓,以滿足單片機溫濕度自動控制系統的供 |

|

電需求。系統主電路如圖 2 所示。 |

|

|

該干燥箱溫濕度自動控制系統的溫度、濕度的控 |

|

制精度分別為 ± 1℃ 和 ± 1% RH。 |

|

|

|

1. 1. 2 溫濕度自動控制過程 |

|

通過溫濕度及溫濕度上下限設定鍵來設定干燥物 |

|

料所需的溫濕度及其上下限。單片機周期循環地將 |

|

溫濕度實測值與設定值進行比較,比較結果用來決定 |

|

輸出口的狀態。溫濕度控制過程存在有以下情況: |

|

1) 當實測溫度低于設定溫度下限時,KA1 開始動 |

|

作,KA1 的常開觸點閉合,KA4 線圈得電,KA4 的常開 |

|

觸點閉合,加熱元件開始加熱。當溫度達到設定溫度 |

|

后停止加熱。 |

2) 當實測溫度高于設定溫度上限時,KA2 開始動

|

作,KA2 的常開觸點閉合,KA5 線圈得電,KA5 的常開 |

|

觸點閉合,鼓風裝置開始工作。當溫度降到設定溫度 |

|

后停止鼓風。 |

|

3) 當實測濕度低于設定濕度下限時,KA3 開始動 |

|

作,KA3 的常開觸點閉合,KA6 線圈得電,KA6 的常開 |

|

觸點閉合,加濕裝置開始工作直到濕度達到設定濕 |

|

度。 |

|

4) 當實測濕度高于設定濕度上限時,KA2 開始動 |

|

作,鼓風裝置開始鼓風。為防止濕熱空氣流失導致干 |

燥箱中的物料溫度下降過快,加熱元件間歇進行加熱。

1. 2 軟件部分設計

本系統單片機程序使用 Keil uVision2 開發環境開發。程序采用 C 語言編寫。在開發環境中,程序設計完成后得到 HEX 文件,然后可通過下載軟件 STC_ISP _V480 將該 HEX 文件下載到單片機。

基于單片機干燥箱溫濕度自動控制系統的程序主要有初始化程序、自定義 1602 液晶顯示系列函數、鍵

盤掃描處理程序、握手協議和單總線讀字節程序、溫

濕度比較與處理程序等組成。其中,溫濕度設定鍵每接通一次,對應值就會作出相應的改變; 溫濕度比較及處理程序將實測溫濕度與設定值進行比較,并根據比較結果做出相應的輸出處理。單片機 main 函數利

用以上各程序來完成系統的各項控制過程。溫度比較及相應控制語句: if( T_H < t - tc)

{ P2_0 =1; P2_1 =1; P2_2 =0; P3_0 =0; P3_1 =0; P3_ 2 =1; P3_7 =0; } / / 加熱,紅燈亮報警

else if( T_H > t + tc)

{ P2_0 =1; P2_1 =0; P2_2 =1; P3_0 =1; P3_1 =0;

P3_2 =0; P3_7 =0; } / / 鼓風,紅燈亮報警 else ( ( T_H > t - tc) &&( T_H < t + tc) )

{ P2_0 =1; P2_1 =1; P2_2 =1; P3_0 =0; P3_1 =1;

P3_2 =0; P3_7 =1; } / / 正常工作,綠燈亮其中,t 為設定溫度; s 為設定濕度; tc 為設定溫度誤差; sc 為設定濕度誤差。

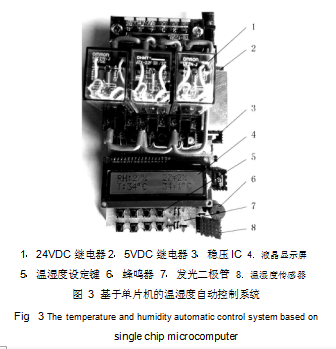

利用單面噴錫**板將單片機及各元件焊接并調試,其實物圖如圖 3 所示。 在從環境溫度升溫**設定溫度的過程中,干燥箱內往往會產生“熱慣性”現象,即干燥箱內的實際溫度大于設定溫度上限的現象。為減輕干燥箱的“熱慣性”現象對干燥過程產生的不利影響,系統可利用偏差信號作為反饋信號來控制加熱元件的加熱過程,可以實現干燥箱溫度在初期迅速升高,而接近設定溫度時能夠較平滑的過渡。當干燥箱溫度實測值與設定值相差較大時,系統采用連續加熱方式; 當實測溫度接近設定溫度時,采用間歇加熱方式。 在從環境溫度升溫**設定溫度的過程中,干燥箱內往往會產生“熱慣性”現象,即干燥箱內的實際溫度大于設定溫度上限的現象。為減輕干燥箱的“熱慣性”現象對干燥過程產生的不利影響,系統可利用偏差信號作為反饋信號來控制加熱元件的加熱過程,可以實現干燥箱溫度在初期迅速升高,而接近設定溫度時能夠較平滑的過渡。當干燥箱溫度實測值與設定值相差較大時,系統采用連續加熱方式; 當實測溫度接近設定溫度時,采用間歇加熱方式。

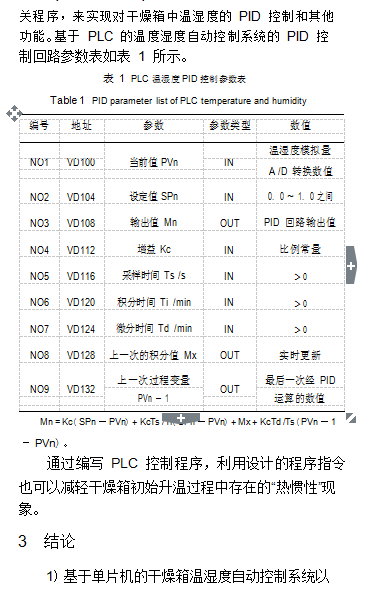

2 基于 PLC 的溫濕度自動控制系統

鄒楊等人[11]將基于 PLC 設計的溫濕度自動控制系統在農田環境溫濕度與光照檢測過程中展開應用。吳曉強等人[12]利用 PLC 實現了茶葉加工生產過程中的溫濕度控制,大大提高了茶葉加工車間的生產效率。以下是本文基于 PLC 設計的干燥箱溫濕度自動控制系統。

2. 1 硬件部分設計

2. 1. 1 主要電路元件及電路設計

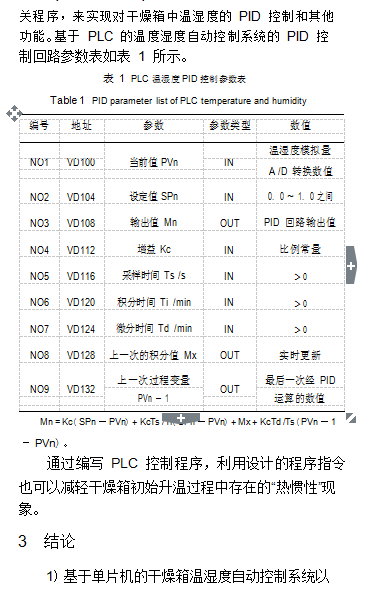

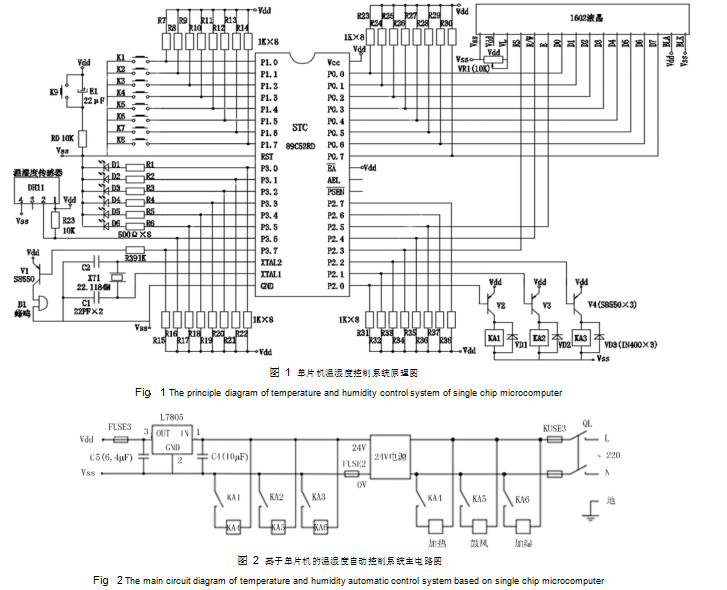

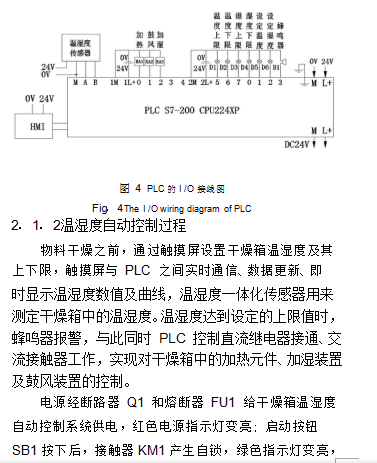

基于 PLC 的干燥箱溫濕度自動控制系統主要由

PLC、觸摸屏、溫濕度一體化傳感器、24VDC 開關電源及直流繼電器等元器件組成,其 I /O 接線圖如圖 4 所

示。選用可采集模擬信號的西門子 S7 - 200 系列

224XPCN 型 PLC、MCGS 系統觸摸屏。

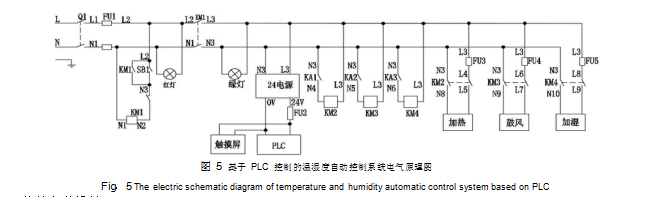

|

溫濕度自動控制系統開始工作。圖 5 是基于 PLC 控 |

|

制的干燥箱溫濕度自動控制系統電氣原理圖。溫濕 |

|

度控制過程存在以下情況: |

|

|

1) 當干燥箱溫度高于、低于設定溫度時,與之相 |

|

對應的溫度報警燈變亮,蜂鳴器報警。與此同時,PLC |

|

分別發出鼓風或加熱指令,鼓風裝置或加熱元件開始 |

|

工作,使干燥溫度逐漸達到干燥要求。 |

|

2) 干燥時干燥箱中的濕度低于設定濕度下限時,

|

與之相對應的濕度報警燈變亮,蜂鳴器開始報警; PLC |

|

發出加濕指令,加濕裝置開始工作,使干燥過程中濕 |

|

度逐漸達到要求。 |

|

|

3) 干燥時,干燥箱中的濕度高于設定濕度上限 |

|

時,相應濕度報警燈亮、蜂鳴器報警; PLC 同時發出鼓 |

|

風和加熱指令,鼓風裝置將高濕度的熱空氣帶走,同 |

|

時加熱元件間歇加熱,以盡可能接近于干燥過程中的 |

|

設定溫度。 |

|

|

|

|

|

單片機為核心,硬件結構簡單,擴展方便,經濟性好。 |

|

試驗表明: 該控制系統具有靈敏度高、工作性能穩定、 |

|

自動化程度高及熱慣性小等特點,完全達到設計要 |

|

求,具有很高的實用價值。 |

|

|

|

|

|

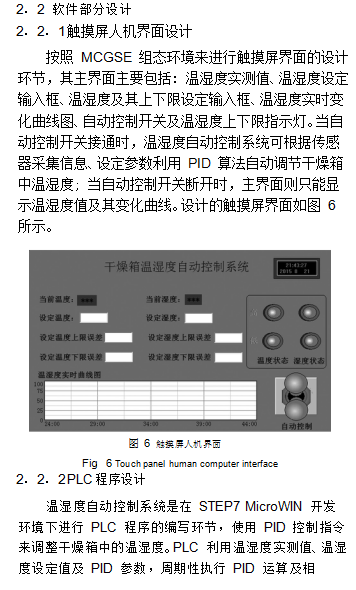

2) 基于 PLC 的干燥箱溫濕度自動控制系統,利用 |

|

|

|

PLC 的 PID 控制來消除干燥箱中溫濕度的穩態誤差且 |

|

|

|

具有溫濕度調節的超前性,觸摸屏溫濕度曲線可以直 |

|

|

|

觀了解到干燥箱內的溫濕度變化,能夠滿足干燥箱的 |

|

|

|

溫濕度均勻性要求。 |

|

|

|

|

|

|

|

|

3) 設計的兩種干燥箱溫濕度自動控制系統為減 |

|

輕干燥箱在溫度控制過程中存在的 熱慣性 現象提 |

|

“ |

” |

|

供了技術參考。 |

|